La IA ha irrumpido con fuerza en todos los ámbitos y ha cambiado las reglas del juego, también en la cadena logística y en el sector del almacenamiento. Hoy los desafíos son mayores, pero contamos con nuevas herramientas para afrontarlos. Todo eso es posible gracias a la Inteligencia Artificial.

La IA aporta ya valiosas capacidades predictivas, permite hacer automatizaciones inteligentes y hace posible una toma de decisiones en tiempo real, de una forma que resultaría impensable hace tan solo unos pocos años.

¿Cómo está cambiando el sector del almacenamiento y la logística? Hagamos un repaso.

El papel de la IA: los 5 cambios que han transformado la logística de almacén

La creciente complejidad en las cadenas de suministro, impulsada por el auge del comercio electrónico y las expectativas de los consumidores en torno a entregas rápidas, ha generado la necesidad de herramientas que optimicen cada proceso logístico. Y esas herramientas van de la mano de la Inteligencia Artificial.

La IA ha aportado una nueva forma de utilizar el potencial de los datos, ha mejorado la adaptación ágil a escenarios cambiantes, ha aportado capacidad de predicción y ha permitido automatizar tareas que tradicionalmente requerían intervención humana.

Esto, que se dice muy rápido, supone una auténtica revolución tanto en la forma de operar como en la posibilidad de escalar resultados en términos de productividad, reducción de costes y precisión operativa.

Además, las soluciones basadas en IA mejoran a toda velocidad y se hacen cada día más accesibles. Ya no son solo las grandes empresas las que tienen la posibilidad de acceder a este tipo de avances: las pymes ya están comprobando que hay muchas aplicaciones a su alcance, sin necesidad de inversiones estratosféricas.

Hoy queremos fijarnos en 5 aspectos clave para entender la transformación del sector en los últimos años.

1. Automatización inteligente

A diferencia de los sistemas de automatización tradicionales, la IA permite que los robots y sistemas operen de forma autónoma, aprendiendo y adaptándose a las necesidades del entorno.

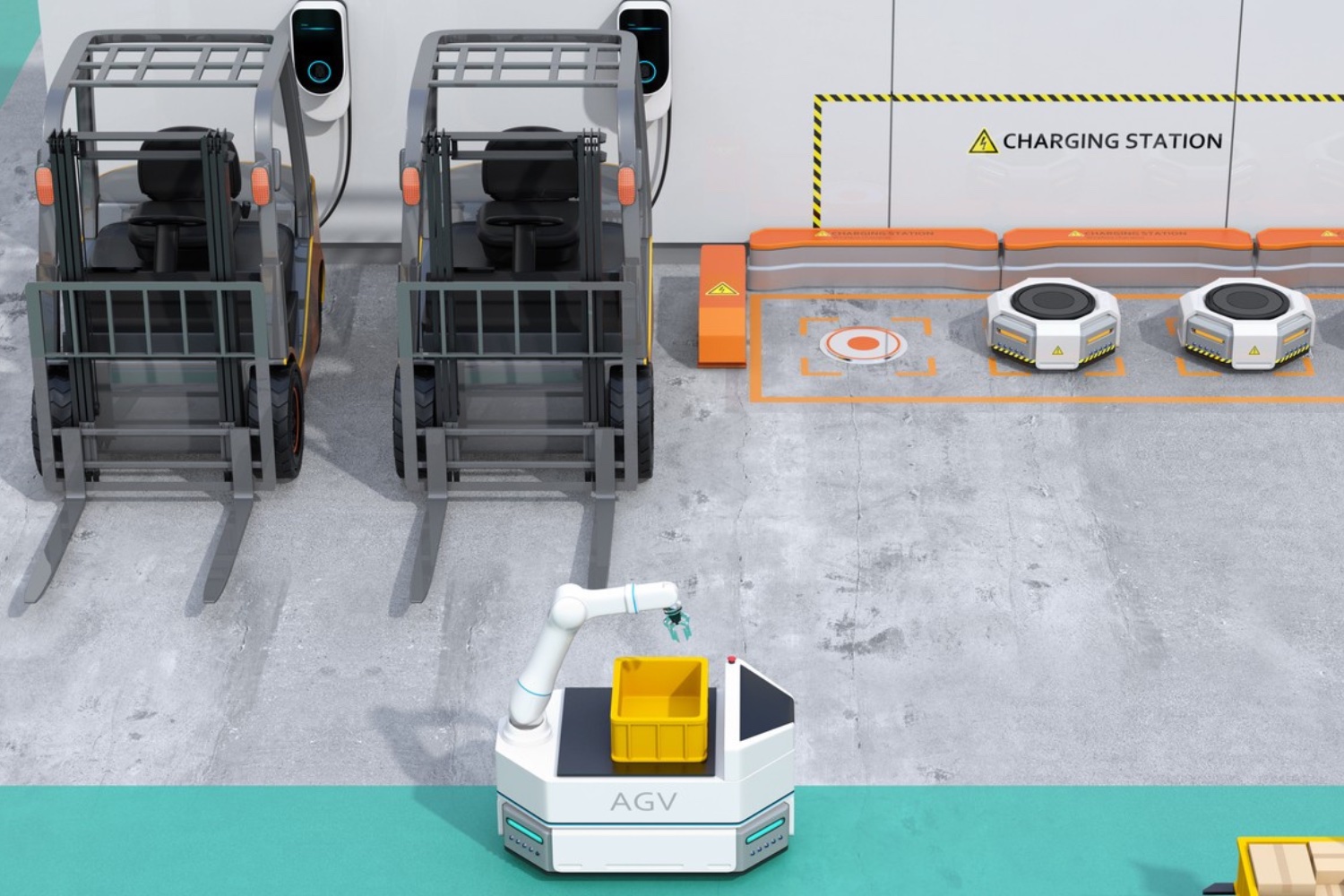

Los robots autónomos, como los vehículos guiados automatizados (AGVs) o los robots móviles autónomos (AMRs), se han convertido en el corazón de muchos almacenes avanzados. Estos dispositivos son capaces de moverse libremente por el almacén, transportando mercancías de un lugar a otro sin necesidad de intervención humana.

Otra aplicación de la IA es en los sistemas de picking automatizado. Utilizando algoritmos de IA junto con brazos robóticos y sistemas de visión por computadora, los almacenes pueden identificar, recoger y empacar productos con rapidez, precisión y fiabilidad.

Además, la IA está transformando el mantenimiento de los equipos en los almacenes mediante soluciones de mantenimiento predictivo. Mediante la instalación de sensores inteligentes, es posible predecir cuándo una máquina necesita ser revisada antes de que ocurra un fallo.

2. Optimización del inventario y gestión predictiva

Uno de los mayores desafíos en la logística es la gestión eficiente del inventario. Aquí es donde la IA está marcando la diferencia, utilizando la analítica predictiva para anticipar la demanda con mayor precisión.

Los algoritmos de IA pueden analizar datos históricos, tendencias de compra, patrones estacionales y otras variables para prever con exactitud las necesidades futuras de inventario. Esto permite a las empresas mantener un equilibrio óptimo, evitando tanto el exceso de stock como la falta de productos.

Son predicciones dinámicas, que se adaptan en tiempo real a cambios en el mercado o en la demanda de los clientes.

Muchas cadenas minoristas ya están utilizando la IA para ajustar sus inventarios según las ventas en cada tienda individual, asegurando que siempre haya productos disponibles sin sobrecargar el inventario.

3. Rutas y planificación de envíos con IA

Las rutas de transporte tradicionales a menudo se planifican utilizando métodos estándar que no consideran factores dinámicos como el tráfico, el clima o la hora del día.

Mediante algoritmos avanzados, los sistemas de IA pueden calcular las rutas más rápidas, reducir el consumo de combustible y minimizar el tiempo de entrega. Esto permite a las empresas reducir los kilómetros recorridos y mejorar sus tiempos de entrega.

Además, la IA ha mejorado la logística de última milla, que suele ser uno de los eslabones más costosos y problemáticos. Ajustando las rutas sobre la marcha en función de variables externas, las empresas pueden mejorar significativamente la experiencia del cliente, asegurando que los productos lleguen a tiempo y reduciendo los costes logísticos.

4. Visión artificial: control de calidad y seguridad

Gracias a los sistemas de visión artificial, los almacenes pueden identificar productos defectuosos o mal etiquetados, y garantizar que solo aquellos que cumplen con los estándares de calidad lleguen a los clientes.

En cuanto a la seguridad, la visión artificial se utiliza también para vigilar áreas de riesgo y alertar al personal si se detectan comportamientos peligrosos o la presencia de objetos o vehículos fuera de lugar, que pueden suponer un peligro para los trabajadores.

5. IA en la sostenibilidad logística

El impacto ambiental de la logística es una preocupación creciente para las empresas y consumidores. Gracias a la IA, las empresas pueden optimizar todos sus procesos con el objetivo de reducir la huella de carbono.

Por ejemplo, aplicando las rutas inteligentes que reducen el consumo de combustible o instalando sensores smart que ajusten el consumo de energía en periodos de baja actividad.

¿Quieres estudiar qué soluciones pueden mejorar la eficiencia de tu almacén? Consulta con nuestro equipo de profesionales y recibe el asesoramiento que necesitas. ¡Llámanos!