Para una empresa en crecimiento, una nueva ubicación implica cambios importantes, tanto organizativos como de gestión. En el caso de Aquarius Cosmetic, la transición de un almacén convencional a una gran plataforma logística que diese respuesta a sus necesidades actuales, pasó por la implantación del SGA-TWO de SCM Logística.

El cambio ha marcado un antes y un después en la historia de esta empresa familiar, fundada hace 25 años en Gurb (Barcelona) y que hoy exporta sus productos a más de 56 países.

Con los nuevos sistemas de gestión, la empresa tiene las herramientas adecuadas para continuar creciendo.

Nos gustaría contarte cómo les hemos ayudado a hacerlo.

Aquarius Cosmetic: más rendimiento, menos errores

Hoy, ya en su centro de Les Masies de Voltregà (Barcelona), que se suma a las antiguas instalaciones de Gurb, comprueban día a día los beneficios de haber mejorado sus procesos, con la colaboración de SCM.

El cambio de ubicación suponía multiplicar por cinco tanto la superficie útil como la capacidad de almacenaje de palets. Las nuevas instalaciones aúnan áreas administrativas y comerciales con un gran parque logístico, con más de 10.000 m2, 7 muelles de carga y capacidad para 12.000 palets.

Más allá de eso, implicaba también una casuística muy diferente a la de la etapa anterior, por lo que la digitalización de procesos era imprescindible. Por tanto, la dirección buscó a un partner de confianza que les ayudase a hacer la transición desde un almacén convencional a una plataforma logística de grandes dimensiones.

Es en ese punto cuando deciden contar con SCM Logística e implantar el SGA TWO.

Xavi Bermejo, director de Logística, explica cuáles eran los objetivos de la empresa antes del cambio y cómo ha mejorado el funcionamiento actualmente.

¿Qué hacía falta mejorar en la empresa cuando contactasteis con SCM?

Por un lado, era imprescindible reducir las incidencias en la preparación de pedidos. Para nosotros, la rapidez y la ausencia de errores es un valor añadido que aportamos a nuestros clientes. Hoy, los errores de picking se han reducido en un 35%.

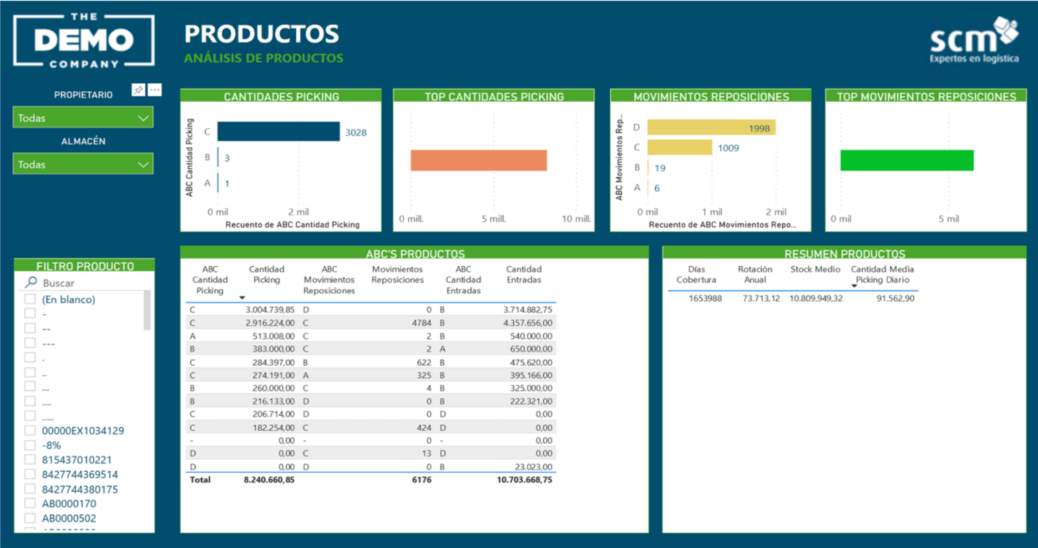

También necesitábamos mejorar el control del stock. Ahora el sistema nos permite tener todo el material localizado en el almacén. Sabemos, en tiempo real, dónde está cada referencia, la ubicación de cada lote o el estado de cada pedido.

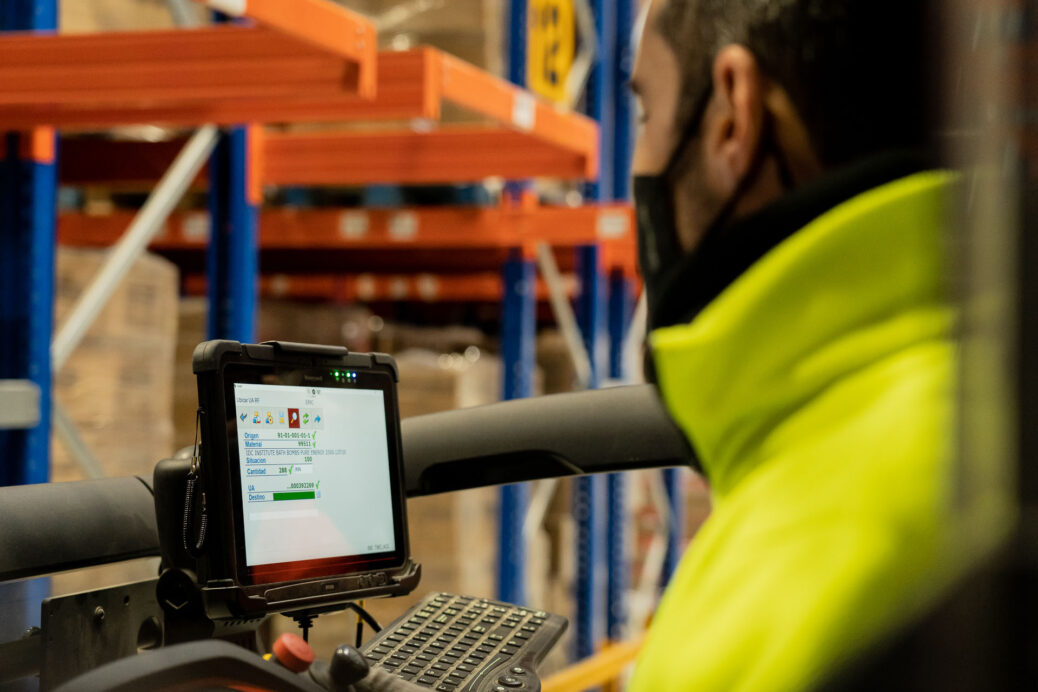

Otro punto muy importante ha sido abandonar definitivamente la gestión en papel, con los tradicionales listados, y pasar a sistemas automatizados basados en la radiofrecuencia.

Como consecuencia de estos y otros cambios, hemos mejorado la eficiencia y la productividad, tanto del almacén como de las oficinas.

El SGA-TWO se integró en el ERP actual (SAGE 2000). De esto se encargaron los consultores BTIC, partners de SCM. ¿Cómo fue este trabajo?

Precisamente, cuando iniciamos el proyecto una de nuestras mayores preocupaciones era si el ERP se integraría bien con el nuevo SGA. En ese sentido, la solución que nos ofreció SCM, con la colaboración de su partner BTIC, funcionó perfectamente.

Ambas empresas colaboraron desde el primer minuto. Ha habido buena comunicación, entendimiento, y agilidad a la hora de ir adaptándose a los requerimientos que iban surgiendo en el día a día.

¿Cómo funciona ahora el nuevo almacén?

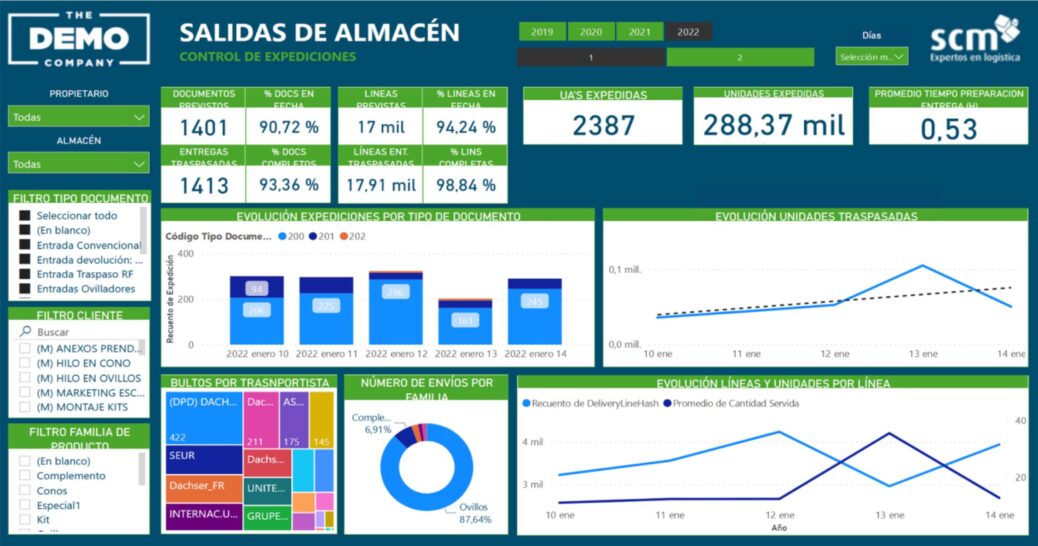

Hemos mejorado nuestro proceso productivo. Ahora mismo tenemos una capacidad de descarga de diez contenedores marítimos diarios. En cuanto se recibe la mercancía, los operarios generan Unidades de Almacenamiento (UA) que identifican cada palet y aseguran la trazabilidad. El sistema guía todo desde el inicio.

En cuanto a la preparación de pedidos, en las instalaciones actuales disponemos de carretillas trilaterales con preselectores de ubicación, y todo ello está vinculado con el programa. De este modo, optimizamos todos los recorridos dentro del almacén.

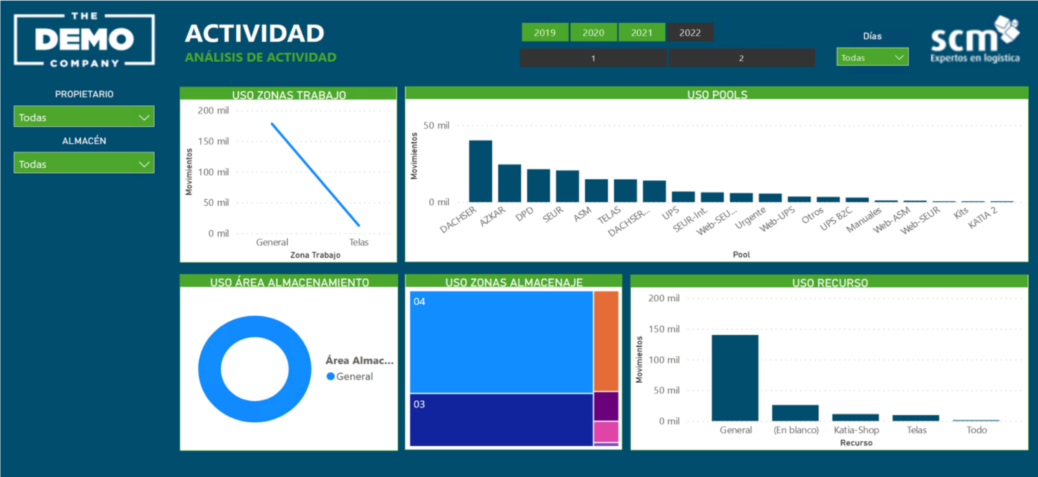

Por otra parte, el sistema asigna a cada operario solo aquellas las tareas que puede realizar de forma óptima. La carga de trabajo se reparte mediante un sistema de pools, de manera que se asigna más personal a las tareas más prioritarias: preparación de pedidos, preparación de órdenes de producción, etc.

Eso nos ha permitido optimizar el rendimiento de cada trabajador hasta en un 40%, con referencia a la productividad del almacén anterior.

¿Cuáles son las principales mejoras que notan en el día a día?

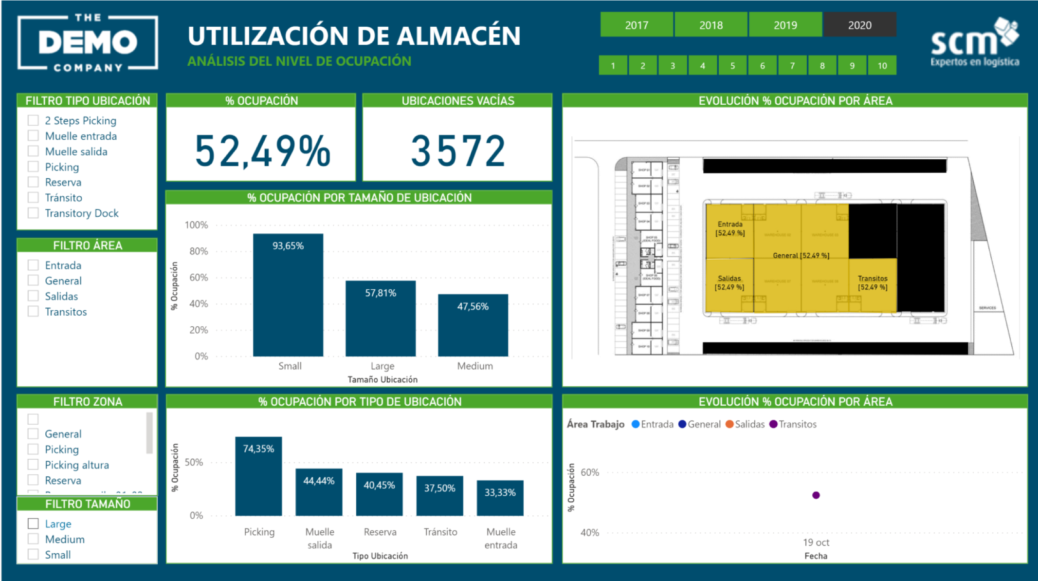

Gracias a la implantación del TWO, disponemos de algo muy importante: datos del almacén.

Hasta ahora trabajábamos sin datos reales de productividad, movimientos/hora, expediciones/hora, y otros parámetros. Gracias al programa y al trabajo con pools, podemos gestionar mejor los recursos que tenemos, somos más polivalentes y tenemos más flexibilidad para adaptar el día a día a las necesidades que nos iban marcando nuestros clientes.

Tras este proceso, Aquarius Cosmetic está buscando la mejora constante. ¿Cuáles van a ser sus siguientes pasos?

Una mejora que hemos previsto para el futuro es el picking por voz, ya que prevemos que, al no tener que llevar terminales, podremos aumentar más de un 25% la productividad del personal. Trabajaremos mejor, más rápido y con más seguridad.

¿Qué es lo que más destacaría del trabajo de SCM?

La flexibilidad del equipo durante todo el proyecto. Se volcaron 24/7 con la empresa, y brindaron soporte tanto presencial como telemático cuando fue necesario. Además, llevan a cabo un proceso educativo para formar al personal que a nosotros nos ha ayudado mucho.

Yo recomendaría SCM a cualquier empresa que busque un partner cercano, flexible y con capacidad para adaptarse al día a día de la empresa.

¿Quieres ser nuestro próximo caso de éxito? Ponte en contacto con SCM y estudiamos tu situación para proponerte soluciones a medida.