Cuando una empresa se plantea evolucionar mejorando los procesos de su almacén, uno de los más consultados es el picking. Dejando atrás definitivamente el control en papel ¿cuál es el sistema más conveniente?

Existen varias opciones, pero dos de las más solicitadas son el picking por voz y el picking visual.

¿Voz o visión? ¿Qué es más eficiente? Ambos sistemas tienen importantes ventajas, de modo que para saber cuál es más recomendable para cada tipo de negocio, hay que poner atención en los detalles.

Y eso es justo lo que vamos a hacer en el post de hoy.

Tecnología aplicada al picking: visión vs. voz

En ambos casos, el objetivo es similar: mejorar la eficiencia del almacén y la productividad de los operarios, aumentando el número de pedidos procesados por hora.

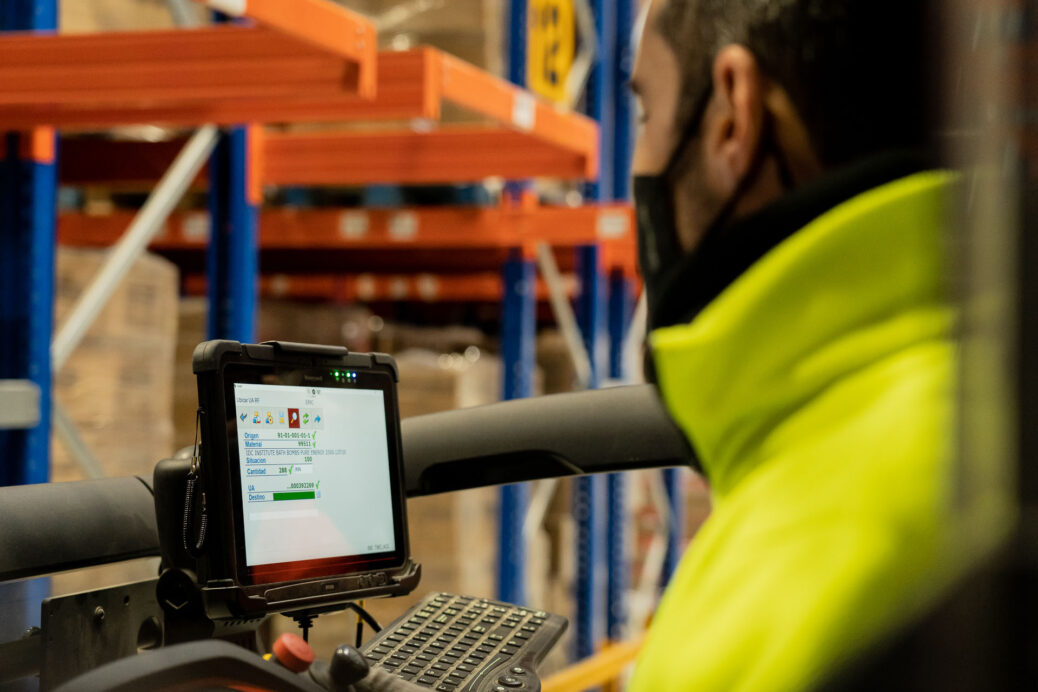

Y, también en ambos casos, las soluciones se apoyan en la tecnología. Está comprobado que para evitar fallos y aumentar la precisión del trabajo, hay que evitar que los trabajadores se vean obligados a mirar una y otra vez el dispositivo que llevan consigo, bien para obtener la información que necesitan, bien para confirmar los datos recibidos.

Es un sistema poco eficiente, con el que hasta los operarios veteranos cometen errores, por lo tanto es muy interesante implementar un sistema que permita al trabajador procesar los pedidos sin tener que estar constantemente fijándose en un display.

Y ahí es donde demuestran su eficacia los sistemas de picking que utilizan la voz o la visión, coordinados por el Sistema de Gestión de Almacén (SGA).

Picking por voz

Implementar un sistema por voz es sin duda un gran avance. Es lo más parecido a un “manos libres”, una tecnología con la que se va dirigiendo al empleado a las distintas ubicaciones utilizando auriculares y micrófono:

- Mediante los auriculares, recibe indicaciones sobre la órden que tiene que cursar.

- También indica a qué punto tiene que desplazarse para acceder a esa ubicación específica (pasillo, estante, etc) y el número de unidades necesarias para completar la orden.

- Finalmente, comunica en qué punto tiene que depositar la mercancía

Cuando ha terminado, el trabajador envía una confirmación a través del micrófono que también lleva incorporado. De ese modo en ningún momento tiene que desviar la vista ni manejar aparatos, como por ejemplo una PDA.

El sistema por voz, o manos libres, aumenta la tasa de picking eficazmente en la mayoría de escenarios, aunque también tiene algunos inconvenientes que es importante valorar.

Para saber más, lee este post sobre picking por voz y su potencial para optimizar un almacén.

Picking visual

Es un sistema capaz de aumentar la velocidad de procesado de pedidos y la productividad global del almacén gracias a la Realidad Aumentada.

¿Cómo funciona? El operario trabaja llevando unas smart glasses, o gafas inteligentes, que le muestran la información que necesita para completar un pedido. Así, siempre tiene delante los datos que necesita sobre qué producto tiene que recoger, cuántas unidades, dónde está, etc.

En ningún momento tiene que desviar la mirada a un dispositivo extra, porque toda la información está dentro de su campo de visión gracias al wearable que lleva incorporado.

Es habitual que este sistema se complemente con el picking por voz para confirmar las tareas realizadas.

Pero hay mucho más, y muy interesante. Lo tienes en este post sobre Realidad Aumentada en logística y gestión de almacenes: el visual picking

¿Qué sistema de picking es mejor? ¿Voz o visión?

Sin duda, el sistema hoy por hoy más eficiente es el que aplica la tecnología más avanzada, es decir, el picking visual con Realidad Aumentada.

No obstante, teniendo en cuenta que el factor económico es uno de los más importantes a valorar y que, cuanto más tecnológicas sean las soluciones a implementar, más sube el precio, debemos analizar más cuestiones antes de decidir.

Algo fundamental es calcular cuánto va a mejorar la productividad del almacén con un sistema u otro y hacer una estimación del Retorno de la Inversión

El picking por voz, aunque reduce errores en comparación con otros modelos, requiere concentración por parte del trabajador y su sistema de validación por voz no es del todo preciso, por lo que todavía tiene un pequeño margen de error.

Pero incluso así, el picking por voz puede suponer una mejora importante con respecto al sistema que se aplicaba anteriormente, de modo que no compense hacer la inversión que implica el picking visual con Realidad Aumentada.

La forma de saberlo es acudir a un equipo profesional que haga un estudio pormenorizado, teniendo en cuenta factores como:

- El tamaño del almacén

- El volumen de referencias

- La intensidad del flujo de mercancía

- El tipo de productos

- La rotación de operarios

Además, hay que poner en la balanza el tiempo estimado de implantación del sistema, la necesidad de formar a los trabajadores, la integración con los sistemas de gestión (ERP y SGA), la reducción estimada de errores, etc.

Como ves, no hay una solución única.

¿Te ayudamos a decidir tu sistema de picking

Ya ves que, aunque el futuro apunta hacia soluciones como la Realidad Aumentada, hay muchos aspectos a tener en cuenta antes de lanzarse a un cambio.

Si has decidido mejorar el picking de tu almacén quieres saber qué sistema se ajusta mejor a las necesidades del negocio y a tu presupuesto, no pierdas más tiempo ni te arriesgues a tomar una decisión errónea.

Es tan sencillo como ponerte en contacto con nuestro equipo y pedir asesoramiento. Analizamos tu caso y te daremos soluciones personalizadas.